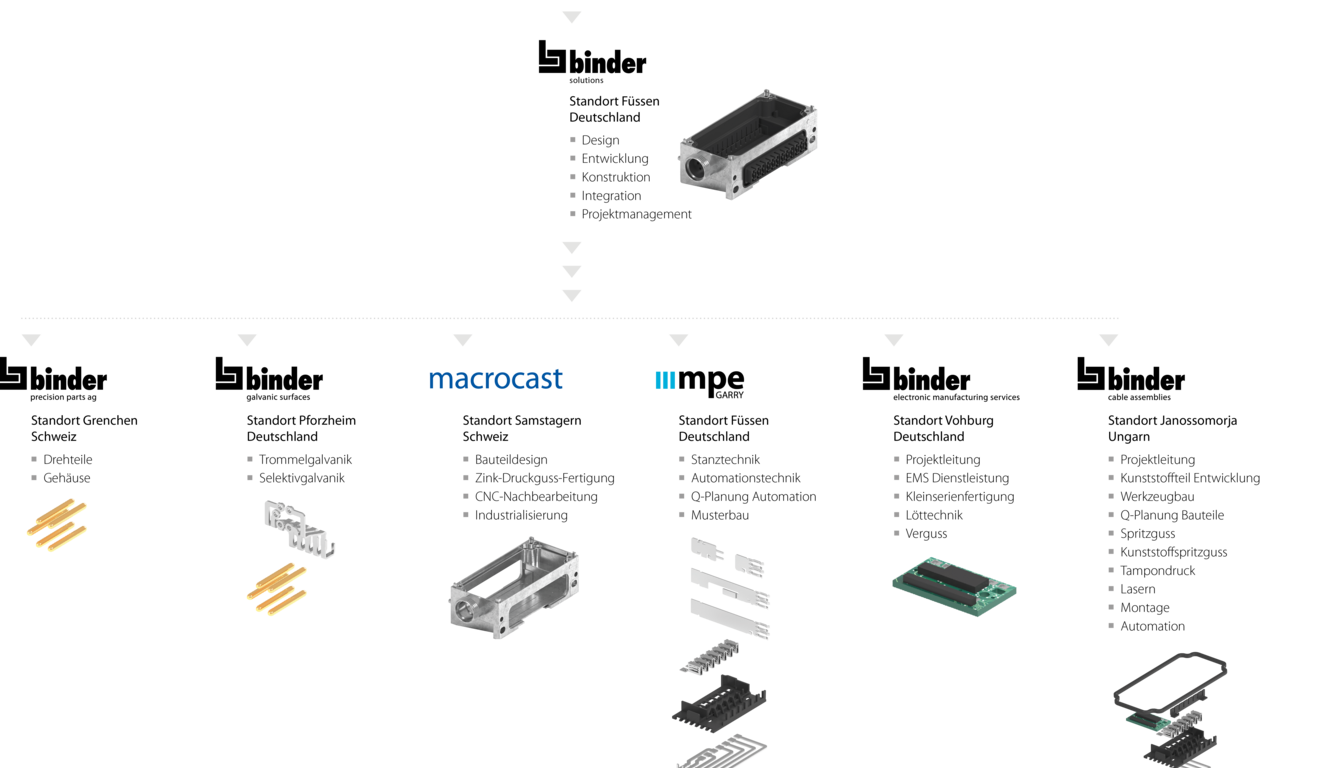

Ausgangssituation

Für ein wasserdichtes Produkt kann man außen keine wasserdurchlässigen Materialien verwenden. Viele Parameter werden durch die Auslegung des Prozesses maßgeblich beeinflusst. Man kann sagen, dass das Produkt ohne eine individuelle Lösung nicht realisierbar wäre. Aus diesem Grund wird eine sogenannte Machbarkeitsanalyse durchgeführt.

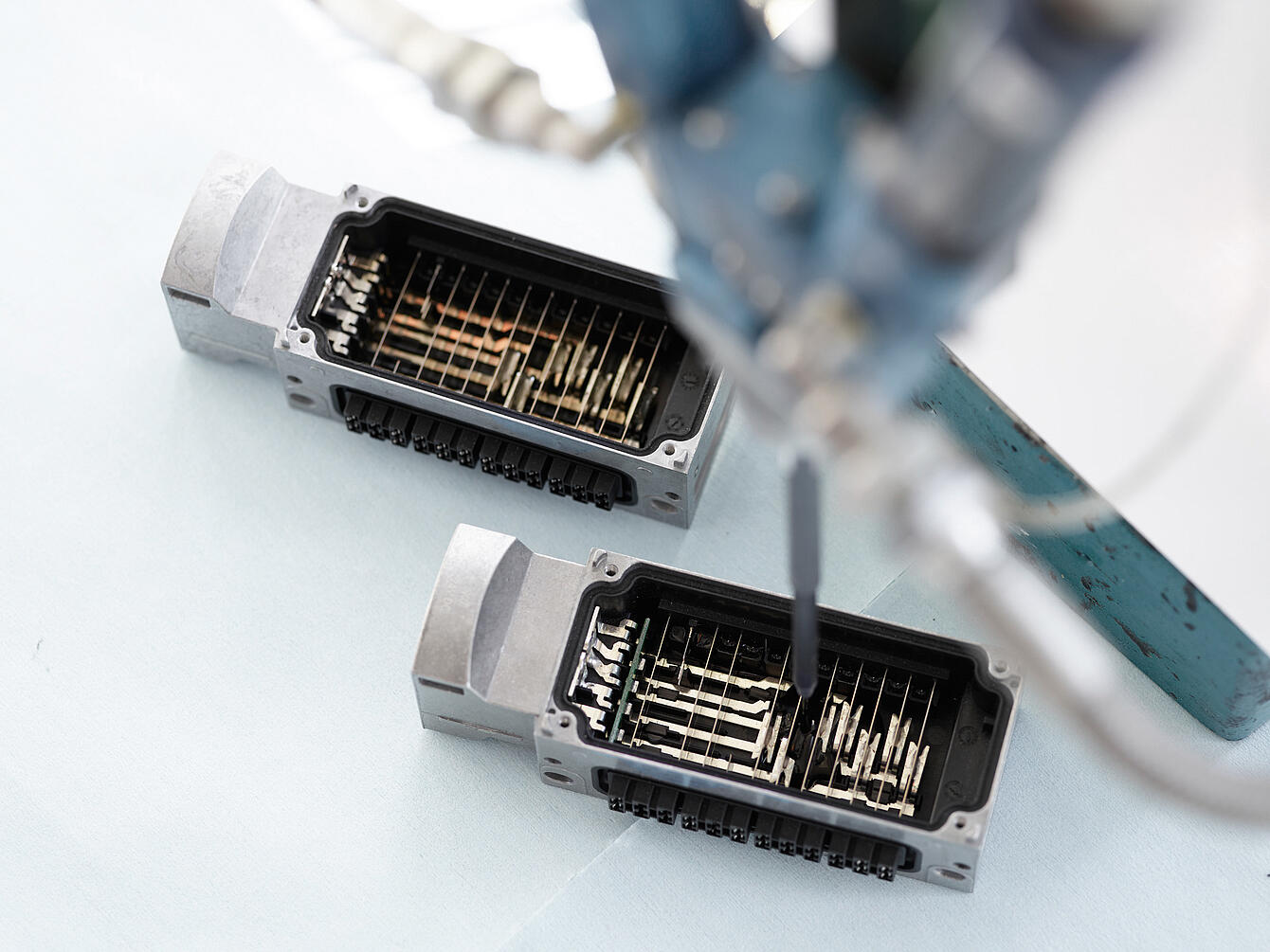

Im konkreten Fall reduziert sich die Herausforderung auf folgende Kernthemen:

- Verbindung zwischen flexiblem und starrem Leiter auf einer nahezu flachen Oberfläche

- Leiter mit unterschiedlichen Oberflächen, die schwer kompatibel sind

- Mehrere Verbindungen in einer Baugruppe an unterschiedlichen Punkten

- Räumlich schlechte Erreichbarkeit

- Keine Hilfsbauteile zur Kontaktierung gewünscht

- Prozess darf keine Fehler aufweisen

Bereits vorhandene Standardprozesse können in diesem Fall nicht angewendet werden:

- Löten → zu langsam, zu unsicher (kalte Lötstellen), kein Platz

- Crimpen → kein Platz

- Stecken → zu hohe Schockbelastung (Reibkorrosion), zu hoher Übergangswiderstand

- Widerstands-Schweißen → Flex auf starr ist sehr problematisch, der Bauraum sehr eng für eine Schweißzange

- Laser-Schweißen → zu hohe Reflexion des Leitermaterials für einen Laserprozess

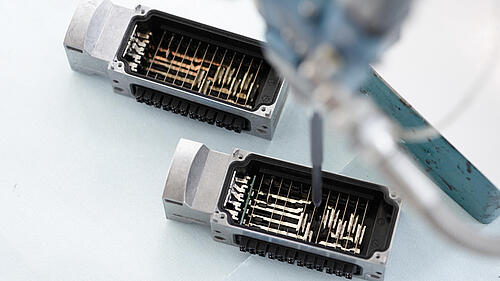

Eine Lösung mit Widerstand-Schweißen schien von den aufgezählten Methoden noch die geeignetste zu sein. Nach einer systematischem Bewertung und dem Testen verschiedener Optionen wurde ein Prozess beschrieben, der möglicherweise zielführend ist: Ein flexibler Leiter (Litze), der nur bis zu einem bestimmten Punkt flexibel ist, jedoch im Schweißbereich starr wird und ohne zusätzliches Einzelteil auskommt.

Lösungsansatz

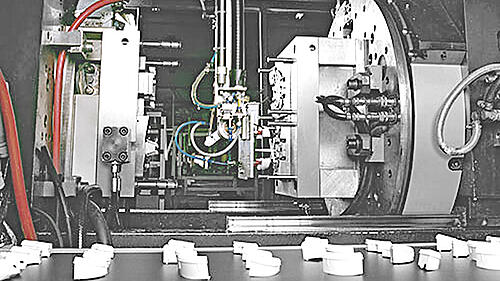

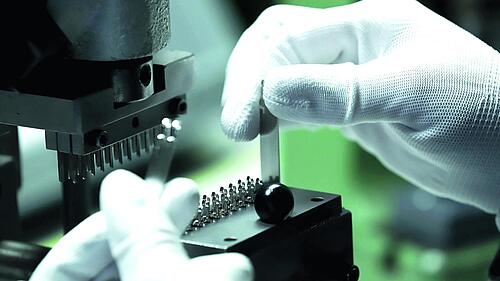

Kompaktieren von Litzen mit anschließendem Schweißen (mit einer sehr kleinen Schweißzange). Beim Kompaktieren werden mit Hilfe einer Schweißzange die einzelnen Adern einer Litze zu einem gasdichten Draht zusammengeschweißt. Damit ergeben sich folgende Vorteile:

- Die Litze verhält sich in diesem Bereich wie eine Einzeladerleitung

- Es wird kein zusätzliches Material benötigt (Zinn oder Endhülse)

- Die Litze lässt sich in diesem Bereich wie ein Draht biegen

- Es wird kein zusätzliches Stanzteil benötigt

Nun lässt sich die Litze auf einen definierten Punkt biegen und an dieser Stelle mit einer Micro-Schweißzange verschweißen. Das Micro-Widerstandsschweißen hat folgende Vorteile:

- Unterschiedliche Oberflächen spielen beim Schweißen keine Rolle

- Gasdichte Verschweißung an einem Punkt (fest und sicher)

- Schweißpunkt hat einen extrem geringen Übergangswiderstand

- Hundertprozentige Qualitätsüberwachung des Prozesses anhand der Schweißparameter

- Sehr kurze Zykluszeit mit geringem Rüstaufwand

- Variabel einsetzbare Anlage

Erfolgskonzept

Die Verknüpfung der verschiedenen Prozesse hat letztlich auch den Endkunden überzeugt. Dieser hat sich für die Realisierung des Projektes mit binder solutions entschieden. Die Kombination des Know-hows der binder Gruppe mit der Offenheit für neue Wege führt bei immer mehr Projekten zu interessanten, zukunftsfähigen Lösungen.